OEM Logitech Конференц-камера Сбор

Когда слышишь ?OEM Logitech конференц-камера сбор?, первое, что приходит в голову многим заказчикам — это просто взять готовые модули, скрутить их вместе и наклеить логотип. На деле же, особенно если речь идет о серьезном OEM-производстве под известный бренд вроде Logitech, это целая цепочка решений, где каждая мелочь, от выбора сенсора до прошивки контроллера панорамирования/наклона/зума (PTZ), требует глубокой проработки. Сам термин ?сбор? здесь обманчиво прост — он подразумевает не механическую компоновку, а скорее интеграцию и валидацию системы, где софт и железо должны работать как единое целое. Многие, кстати, путают чистый OEM с ODM, и это частая ошибка на старте, ведущая к недопониманию с фабрикой.

Что на самом деле скрывается за ?сборкой? камеры

Возьмем, к примеру, типичный запрос от клиента: ?Нужна камера, как у Logitech MeetUp, но с нашим логотипом?. Сразу возникает ряд вопросов, которые неочевидны для тех, кто не сталкивался с производством. Это не просто корпус и объектив. Ключевое — это алгоритмы обработки изображения: автоматическая фокусировка, компенсация освещения, шумоподавление. Logitech использует свои фирменные разработки, и просто поставить ?похожий? сенсор Sony — недостаточно. Изображение будет, но качество цветопередачи и работа при слабом свете могут сильно просесть. Приходится либо лицензировать технологии, либо долго и муторно настраивать ISP (Image Signal Processor) совместно с инженерами фабрики.

Здесь как раз к месту вспомнить про OEM Logitech конференц-камера сбор в контексте поиска надежного производителя. Не все фабрики имеют компетенции для такой тонкой настройки. Я, например, несколько лет назад работал с одной мастерской, которая обещала ?полный аналог?. В итоге мы получили партию, где автофокус на некоторых камерах ?охотился? при малейшем движении. Проблема была в плохо подобранном драйвере мотора и слабой калибровке. Пришлось возвращаться к этапу проектирования, что вылилось в полгода задержки.

Поэтому сейчас при выборе партнера я всегда смотрю на возможность полного цикла разработки. Вот, например, ООО Шэньчжэнь Сэньпужуйдэ Электроника (Shenzhen Sunrupid Electronics) — их сайт https://www.szsunrupid.ru — сразу видно, что они не просто сборщики. Основанная в 2013 году, компания позиционирует себя как производитель с собственными разработками, производством пресс-форм и литьем. Это важный сигнал. Если фабрика сама делает литье под давлением для корпусов, это говорит о контроле над качеством пластика и точностью посадки всех элементов, что критично для конференц-камер, особенно PTZ-моделей, где люфт в креплении убивает всю точность позиционирования.

Железо и софт: где кроются главные сложности интеграции

Следующий пласт — это ?мозги? камеры. Контроллер PTZ, интерфейсы подключения (USB, HDMI-over-IP), поддержка стандартов видеоконференций (H.264, H.265). Частая ошибка — недооценить важность совместимости драйверов. Можно сделать идеальное железо, но если драйвер для Windows 11 вызывает синие экраны или нестабильно работает в Teams/Zoom, продукт мертв. В идеальном OEM-проекте под Logitech используется их стек программного обеспечения, но в реалиях самостоятельного производства приходится либо адаптировать открытые решения (например, UVC), либо писать свои, что дорого и долго.

Вспоминается кейс с микрофонным массивом. Клиенту нужна была камера со встроенным всенаправленным микрофоном, как в Rally. Мы взяли хороший микрофонный модуль, но не учли алгоритмы эхоподавления и селекции голоса. В итоге в больших переговорных камера отлично ловила звук, но вместе с ним и шум кондиционера, а эхо от стен сводило на нет разборчивость. Пришлось привлекать аудиоинженеров и закупать специализированный DSP-процессор. Это тот момент, когда понимаешь, что сбор — это на 40% работа с акустикой и ПО, а не с оптикой.

Здесь опять же видна разница между фабриками. На сайте ООО Шэньчжэнь Сэньпужуйдэ Электроника в списке специализаций указаны не только PTZ-камеры, но и всенаправленные микрофоны и видеомикшеры. Это говорит о том, что они, вероятно, имеют in-house экспертизу по обработке аудио- и видеопотоков, что для интегратора бесценно. Работать с фабрикой, которая понимает всю цепочку создания ценности — от литья корпуса до прошивки DSP, — значит снизить риски на этапе валидации образцов.

Контроль качества и валидация: история одного провала

Расскажу о болезненном, но поучительном опыте. Мы как-то запустили партию в 500 штук, пройдя, как нам казалось, все этапы тестирования. Но в поле, у клиентов, начались массовые жалобы на перегрев камеры после 40 минут непрерывной работы в 4K. Объектив начинал ?плыть? из-за теплового расширения, страдала резкость. Причина — банальная экономия на радиаторе и недостаточный воздушный зазор внутри корпуса. Инженеры фабрики оптимизировали стоимость BOM (ведомости материалов), убрав ?лишний? алюминиевый элемент.

Это классическая проблема при OEM-производстве: фабрика-исполнитель часто стремится снизить себестоимость, иногда в ущерб надежности. После этого случая наш протокол приемки (IQC/OQC) был drastically пересмотрен. Теперь мы обязательно включаем длительные стресс-тесты в термокамере при повышенной температуре, а также циклическое тестирование механики PTZ на десятки тысяч циклов. Без собственного или очень доверенного инженера на фабрике, который бы отслеживал эти нюансы на этапе производства, легко попасть впросак.

Именно поэтому в описании SZSUNRUPID акцент на ?профессионального производителя, способного самостоятельно разрабатывать продукцию? — это не просто слова для сайта. На практике это означает, что такие производители обычно более щепетильно относятся к инженерным расчетам, включая тепловые, потому что их репутация зависит от надежности конечного продукта, а не только от цены. Они заинтересованы в долгосрочном партнерстве, а не в разовой ?сборке?.

Логистика компонентов и цепочка поставок в современных реалиях

Еще один аспект, о котором мало говорят, — это доступность и альтернативность компонентов. Допустим, вы спроектировали камеру вокруг конкретного сенсора от OmniVision. Но что, если через полгода этот сенсор снимают с производства или его поставки из-за геополитических сложностей задерживаются на полгода? Производство встанет. Опытный OEM-производитель всегда закладывает в дизайн возможность использования 2-3 альтернативных сенсоров от разных вендоров с минимальными изменениями в печатной плате и ПО.

Это та самая ?глубокая? работа, которая отличает профессионалов. Нужно не просто собрать камеру из того, что есть на полке у дистрибьютора, а спроектировать устойчивую к рыночным колебаниям систему. В последние годы с дефицитом чипов это стало критически важно. Хорошая фабрика всегда имеет налаженные связи с несколькими поставщиками ключевых компонентов и может оперативно провести re-validation образца с новым чипсетом.

Изучая портфолио Сэньпужуйдэ, видно, что они работают с широким спектром продуктов для видеоконференций. Это косвенно указывает на их развитую supply chain. Если они производят и PTZ-камеры, и контроллеры, и микрофоны, то, скорее всего, у них есть стабильные каналы закупки электронных компонентов, что снижает риски для заказчика, заказывающего у них полный цикл сбора камеры.

Итоги: на что смотреть при выборе партнера для OEM-сборки

Итак, возвращаясь к исходному запросу ?OEM Logitech конференц-камера сбор?. Резюмируя свой, иногда горький, опыт, скажу: ищите не сборщика, а партнера-разработчика. Ключевые критерии: 1) Наличие полного цикла (R&D, литье, сборка, тестирование). 2) Экспертиза именно в аудиовизуальном оборудовании, а не в электронике вообще. 3) Прозрачность в вопросах цепочки поставок компонентов. 4) Готовность предоставить детальные отчеты по тестированию и валидации, а не только красивый образец.

Случай с перегревом научил меня, что нужно запрашивать не только specs, но и результаты thermal imaging тестов и отчеты по MTBF (наработке на отказ). И конечно, никогда не стоит пренебрегать посещением фабрики или, как минимум, подробными онлайн-встречами с инженерным составом, а не только с менеджерами по продажам.

В конечном счете, успешный OEM-проект конференц-камеры — это синергия между четким техническим заданием заказчика и глубокими инженерными возможностями производителя. Это путь проб и ошибок, где каждая неудача приближает к более надежному и качественному продукту. И такие компании, как упомянутая ООО Шэньчжэнь Сэньпужуйдэ Электроника, со своим заделом в разработке и производстве, могут стать тем самым надежным звеном в этой цепочке, которое позволяет не просто ?собрать? устройство, а создать стабильно работающий продукт для бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

офисное оборудование Видео Аудио конференц-система 12-кратный оптический зум 4K PTZ-камера и радиус действия голосового приемник 9 метров громкоговоритель

офисное оборудование Видео Аудио конференц-система 12-кратный оптический зум 4K PTZ-камера и радиус действия голосового приемник 9 метров громкоговоритель -

Камера PTZ 4K 60 кадров в секунду с 20-кратным оптическим зумом, USB NDI HDM1 SDI, автоматическое слежение с использованием ИИ для видеоконференций, прямых трансляций в церкви и школе

Камера PTZ 4K 60 кадров в секунду с 20-кратным оптическим зумом, USB NDI HDM1 SDI, автоматическое слежение с использованием ИИ для видеоконференций, прямых трансляций в церкви и школе -

4K PTZ-камера с PoE, HDMI, 4K30 UHD, IP-вещание, портативная для видеоконференций и прямой трансляции

4K PTZ-камера с PoE, HDMI, 4K30 UHD, IP-вещание, портативная для видеоконференций и прямой трансляции -

W036 2K Белая веб-камера FHD 30 кадров в секунду для ПК, видеоконференции

W036 2K Белая веб-камера FHD 30 кадров в секунду для ПК, видеоконференции -

Многофункциональный динамический микрофон, внешняя звуковая карта, микрофон для живого пения, чата и трансляции

Многофункциональный динамический микрофон, внешняя звуковая карта, микрофон для живого пения, чата и трансляции -

Веб-камера W003 1080P HD для ПК, USB-видеокамера 1080P, веб-камера для прямых трансляций со встроенным микрофоном

Веб-камера W003 1080P HD для ПК, USB-видеокамера 1080P, веб-камера для прямых трансляций со встроенным микрофоном -

Многофункциональная динамическая микрофонная звуковая карта 4K веб-камера комплект для живого пения чата и трансляции

Многофункциональная динамическая микрофонная звуковая карта 4K веб-камера комплект для живого пения чата и трансляции -

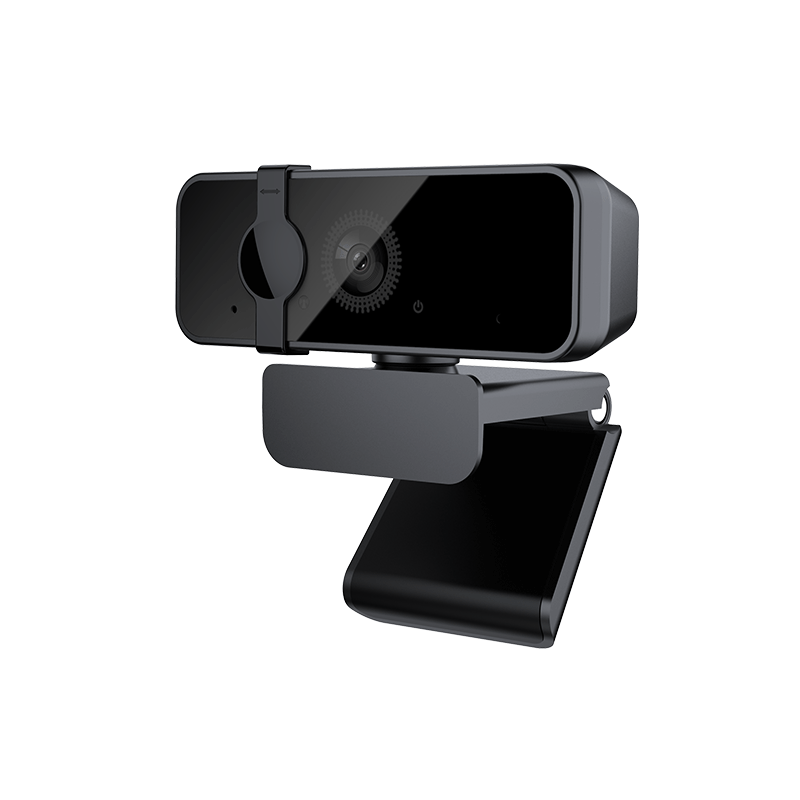

Веб-камера W036 1080P HD со встроенным микрофоном и пылезащитным колпачком для ПК

Веб-камера W036 1080P HD со встроенным микрофоном и пылезащитным колпачком для ПК -

8-канальный NDI-видеомикшер с сенсорным управлением для профессионального вещания и прямой трансляции

8-канальный NDI-видеомикшер с сенсорным управлением для профессионального вещания и прямой трансляции -

Веб-камера 4K UHD для ноутбука с фиксированным фокусом и встроенным микрофоном для потокового вещания или видеоконференций

Веб-камера 4K UHD для ноутбука с фиксированным фокусом и встроенным микрофоном для потокового вещания или видеоконференций -

Веб-камера 2K HD для ноутбука, веб-камера для онлайн-курсов, обучения со встроенным микрофоном, видеоконференций и видеозвонков

Веб-камера 2K HD для ноутбука, веб-камера для онлайн-курсов, обучения со встроенным микрофоном, видеоконференций и видеозвонков -

Веб-камера Q18 2K с сенсорным управлением и 3-уровневой подсветкой для прямых трансляций

Веб-камера Q18 2K с сенсорным управлением и 3-уровневой подсветкой для прямых трансляций