OEM коммутационный микшер

Когда слышишь ?OEM коммутационный микшер?, многие сразу представляют готовую коробку с кнопками, которую просто нужно собрать. Но на деле это целая история — от схемы до конечной сборки, где каждая деталь требует согласования. Часто заказчики приходят с запросом на ?стандартный? миксер, а в итоге оказывается, что под их задачи нужна переработка базовой платы или даже изменение логики управления. Вот об этих подводных камнях и хочется рассказать.

Что на самом деле скрывается за термином OEM

Термин OEM, конечно, обманчив. Кажется, что это просто сборка чужой разработки. Но в аудиовидеосфере, особенно с микшерами, всё сложнее. Заказчик хочет получить продукт под своим брендом, но с уникальными характеристиками — например, специфическим алгоритмом переключения источников или поддержкой нестандартных интерфейсов. И вот здесь начинается самое интересное: нужно не просто взять готовый модуль, а адаптировать его, а иногда и спроектировать с нуля. Это уже не чистый OEM, а скорее ODM, но в переговорах все равно используют первый термин, что часто приводит к недопониманию на старте проекта.

Вспоминается один проект, где клиент требовал интегрировать в коммутационный микшер поддержку устаревшего видеоформата, который уже лет десять как не используется в массовом производстве. Пришлось искать старые партии чипов и фактически перерабатывать часть схемы. Сроки, естественно, сдвинулись, но в итоге продукт получился. Это типичная ситуация: заказчик формулирует задачу исходя из своих текущих нужд, не всегда учитывая технологическую реализуемость в разумные сроки и бюджет.

Именно поэтому солидные производители, такие как ООО Шэньчжэнь Сэньпужуйдэ Электроника, всегда настаивают на глубокой технической спецификации перед началом работ. На их сайте szsunrupid.ru видно, что компания с 2013 года занимается полным циклом — от разработки до литья под давлением. Это не просто сборщик, а партнер, который может предложить инженерные решения, а не только изготовление по чужим чертежам. Для OEM коммутационного микшера такой подход критически важен.

Ключевые узлы, на которых спотыкаются чаще всего

Если говорить о конструкции, то сердце любого такого микшера — это, конечно, матрица коммутации. Казалось бы, элемент отработанный. Но вот нюанс: качество сигнала при переключении. В бюджетных решениях часто возникает затемнение или кратковременный пропад сигнала. Многие заказчики initially не обращают на это внимания, пока не начинаются тесты в реальных условиях, например, в студии прямого эфира. Там такие артефакты недопустимы.

Другой больной вопрос — управление. Джойстиковый контроллер, кнопки, сенсорная панель — интерфейс должен быть не просто функциональным, но и интуитивным. Был опыт, когда мы сделали логичную, с нашей точки зрения, структуру меню, но операторы на объекте заказчика жаловались на сложность. Пришлось оперативно перепрошивать и менять логику. Это урок: даже для OEM продукта необходимо проводить юзабилити-тесты на целевой аудитории, пусть и в урезанном формате.

И третий момент — охлаждение. Компактный корпус, много активных элементов — всё это греется. В одном из ранних проектов мы недооценили тепловыделение, что привело к нестабильной работе после нескольких часов непрерывной работы. Решение было найдено в изменении конструкции корпуса и добавлении пассивного радиатора, что, однако, немного увеличило итоговую стоимость. Теперь этот фактор всегда в приоритете при обсуждении компоновки.

Опыт сотрудничества с полнопрофильным производителем

Когда работаешь с компанией, которая контролирует весь цикл, как Сэньпужуйдэ, это меняет процесс. Не нужно координировать пять разных подрядчиков: один отвечает за пресс-форму, другой за платы, третий за сборку. Здесь всё под одной крышей. Для проекта коммутационного микшера это означает, что инженеры, разрабатывающие электронику, могут сразу обсудить нюансы с технологами, которые будут делать литье корпуса. Это ускоряет итерации и снижает риск ошибок на стыке.

Например, в одном из совместных проектов возникла необходимость разместить нестандартный разъем на боковой панели. Поскольку отдел разработки пресс-форм находился в том же здании, что и схемотехники, решение по изменению конструкции корпуса для обеспечения нужной жесткости вокруг разъема было найдено за день. На аутсорсе такая коммуникация заняла бы недели.

Специализация компании на продуктах для конференц-связи, включая PTZ-камеры и видеомикшеры, также играет роль. Они понимают контекст, в котором будет использоваться OEM микшер. Не как изолированное устройство, а как часть экосистемы. Это позволяет предлагать разъемы или протоколы управления (скажем, для интеграции с их же камерами), которые повышают ценность конечного продукта для заказчика.

Цена вопроса: где можно сэкономить, а где — категорически нет

Первый соблазн для заказчика, особенно при первом опыте заказа OEM, — сэкономить на компонентах. Использовать более дешевые конденсаторы, менее надежные разъемы. Краткосрочно это снижает себестоимость. Но мы видели, к чему это приводит: повышенный процент брака при сборке и, что хуже, отказы на объекте у конечного пользователя. Репутация бренда заказчика страдает в первую очередь. Поэтому с партнерами вроде Сэньпужуйдэ мы всегда обсуждаем баланс, предлагая проверенные цепочки поставок компонентов, может, и не самые дешевые, но с гарантированной надежностью.

Экономить можно и нужно на другом — на унификации. Если заказчик планирует линейку продуктов, то разумно разработать базовую платформу коммутационного микшера, на основе которой делаются модификации с разным количеством входов/выходов. Это значительно снижает затраты на разработку и логистику для последующих моделей. Производитель со своими мощностями по изготовлению пресс-форм и литью здесь — идеальный партнер, так как может оптимизировать и корпусные детали под эту платформу.

Еще одна точка экономии — тестирование. Полный цикл тестов на все возможные стандарты — дорого. Но можно разработать с производителем сокращенный, но достаточный чек-лист приемочных испытаний, который покрывает ключевые риски конкретного применения. Это разумный компромисс между качеством и стоимостью.

Взгляд в будущее: что будет требоваться от коммутационных микшеров завтра

Тренд очевиден — конвергенция и IP. Простого переключения HDMI или SDI-сигналов уже недостаточно. Ожидается, что устройство будет уметь работать и с потоками по сети, возможно, иметь встроенные функции простого кодирования или анализа сигнала. Для OEM производства это вызов, потому что требует более глубокой разработки программного обеспечения и, часто, использования более производительных процессоров.

Другой запрос — универсальность управления. Один и тот же микшер хотят контролировать и с физической панели, и со смартфона, и через API из системы умного зала. Это уже не просто добавить Bluetooth-модуль, это архитектурные изменения в firmware. Производители, которые, как ООО Шэньчжэнь Сэньпужуйдэ Электроника, имеют опыт в смежных продуктах вроде контроллеров, здесь имеют преимущество, так как у них уже могут быть наработки по межпродуктовой совместимости.

И последнее — миниатюризация без потери функционала. Заказчики хотят, чтобы устройство было меньше, тише (без вентиляторов) и при этом не перегревалось. Это сложнейшая инженерная задача, которая решается только тесным сотрудничеством между разработчиками схем, программистами и конструкторами корпусов. Те, кто имеет все эти компетенции in-house, скорее всего, и будут задавать тон на рынке OEM коммутационных микшеров в ближайшие годы. Остальным придется догонять.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

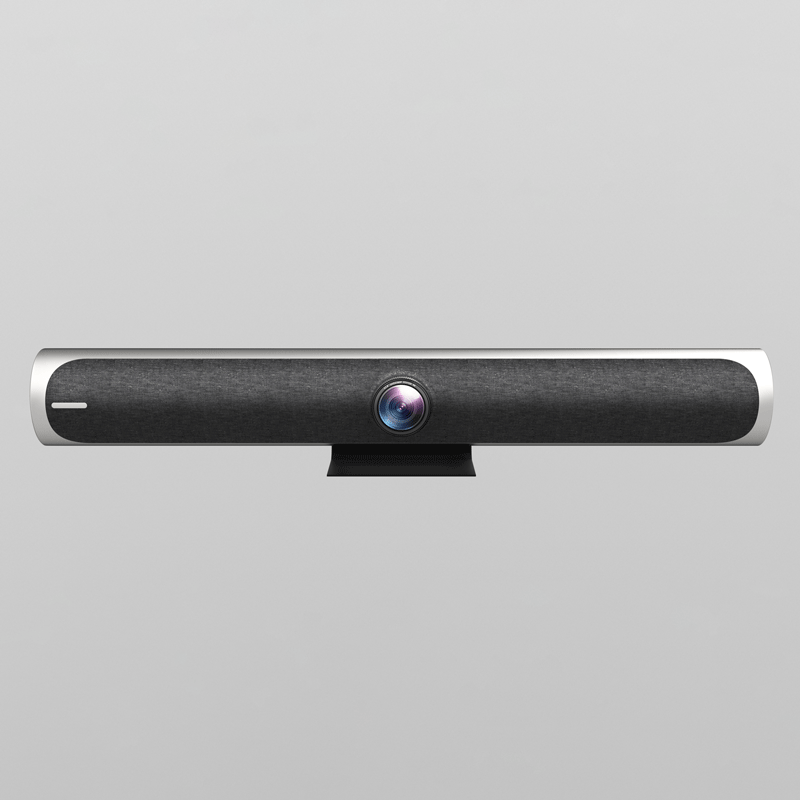

A5 All in One Видеокамера для конференций

A5 All in One Видеокамера для конференций -

4K PTZ-камера, 20-кратный зум, 30 к/с, NDI HX2, AI-автотрекинг, PoE, HDMI, SDI, USB, IP-трансляция

4K PTZ-камера, 20-кратный зум, 30 к/с, NDI HX2, AI-автотрекинг, PoE, HDMI, SDI, USB, IP-трансляция -

HD87 1080P по заводской цене, пользовательская веб-камера для ПК, видеозвонки, потоковое вещание

HD87 1080P по заводской цене, пользовательская веб-камера для ПК, видеозвонки, потоковое вещание -

4k PTZ-камера 20-кратный оптический зум USB HDMI LAN PoE AI Автоматическое слежение для Собрания Церковная школа

4k PTZ-камера 20-кратный оптический зум USB HDMI LAN PoE AI Автоматическое слежение для Собрания Церковная школа -

M3-B Всенаправленный конференц-микрофон «всё в одном» — зона покрытия 40 м²

M3-B Всенаправленный конференц-микрофон «всё в одном» — зона покрытия 40 м² -

HD87 2k веб-камера FOV85° FHD со встроенным микрофоном для видеоконференций

HD87 2k веб-камера FOV85° FHD со встроенным микрофоном для видеоконференций -

Универсальная система конференц-связи с видеокамерой

Универсальная система конференц-связи с видеокамерой -

8-канальный SDI/HDMI/IP-видеомикшер с функцией PIP для прямого эфира и стриминга

8-канальный SDI/HDMI/IP-видеомикшер с функцией PIP для прямого эфира и стриминга -

HD98 1080P Компьютерная камера с микрофоном USB Веб-камеры

HD98 1080P Компьютерная камера с микрофоном USB Веб-камеры -

Веб-камера 2K HD для ноутбука, веб-камера для онлайн-курсов, обучения со встроенным микрофоном, видеоконференций и видеозвонков

Веб-камера 2K HD для ноутбука, веб-камера для онлайн-курсов, обучения со встроенным микрофоном, видеоконференций и видеозвонков -

Веб-камера W004 480P для видеочатов на компьютере с 6 светодиодами и цифровым микрофоном

Веб-камера W004 480P для видеочатов на компьютере с 6 светодиодами и цифровым микрофоном -

HD85A 4k веб-камера с широким углом обзора 135° и защитной крышкой для онлайн-конференций

HD85A 4k веб-камера с широким углом обзора 135° и защитной крышкой для онлайн-конференций

Связанный поиск

Связанный поиск- OEM Встроенный микрофон веб-камеры

- OEM Logitech hd pro c920 веб-камера

- Ведущая универсальная USB-камера для конференций

- веб камера logitech hd 720p

- Производитель OEM шумоподавления всенаправленные микрофоны

- Ведущие камеры и контроллеры ptz 4k

- отличная камера ptz 4k и контроллер

- Завод пц камеры для прямого вещания

- Высококачественные PTZ камеры

- Оптовая ИИ отслеживания птз камеры