Штатив для веб-камеры OEM

Когда слышишь ?штатив для веб-камеры OEM?, многие представляют просто кусок пластика с винтом. На деле, это часто самое слабое звено в цепочке поставок готового решения, и именно здесь кроются основные проблемы интеграции — от вибраций до полного несоответствия посадочных мест. Слишком часто заказчики фокусируются на камере, а крепление заказывают по остаточному принципу, что потом выливается в возвраты и переделку всей конструкции.

Ошибки проектирования и почему стандарты не работают

Основная головная боль в OEM-поставках — отсутствие универсального стандарта крепления. У каждой камеры, даже в рамках одного форм-фактора, своя геометрия нижней панели, расположение винтов и центр тяжести. Берешь, к примеру, популярную камеру для конференц-залов — а её разъёмы сзади выступают на 5 мм. И твой универсальный штатив для веб-камеры уже не подходит, потому что камера наклоняется назад или кабели упираются. Приходится либо модифицировать штатив, что убивает экономию на масштабе, либо убеждать клиента менять камеру.

Был у нас случай с одной партией в 500 штук для сборщика систем видеонаблюдения. Заказали штативы под конкретную модель камеры, но клиент в последний момент сменил камеру на более новую, ?совместимую?. В итоге посадочная площадка отличалась на миллиметр, и винт не закручивался до конца. Пришлось вручную дорабатывать каждую единицу — фрезеровать отверстие. Убытки съели всю маржу. Теперь всегда настаиваем на предоставлении точных 3D-моделей или хотя бы физического образца камеры до запуска в производство.

Ещё один нюанс — материал. Литьё под давлением позволяет сделать сложную форму, но не всякий пластик подходит. Для потолочного крепления нужна жёсткость, чтобы камера не ?кивала? от вибраций. Для настольного — иногда, наоборот, нужна мягкая вставка, чтобы гасить случайные удары по столу. Часто клиенты хотят сэкономить и берут самый дешёвый АБС, который со временем ?устаёт? и трескается в месте крепления винта.

Интеграция с продуктами для видеоконференций: опыт работы с Shenzhen Sunrupid

В контексте профессионального AV-оборудования подход должен быть системным. Вот, например, когда мы сотрудничали с ООО Шэньчжэнь Сэньпужуйдэ Электроника (их сайт — szsunrupid.ru), изначально обсуждалась поставка штативов для их линейки PTZ-камер. Они как раз из тех производителей, которые сами разрабатывают и делают литьё, поэтому понимают важность механики. Их запрос был не на ?держалку?, а на элемент системы, который должен был выдерживать многократное ручное панорамирование камеры без люфта.

Их инженеры прислали не просто чертёж, а целое техническое задание с требованиями к моменту затяжки винта, допустимому углу отклонения под нагрузкой и даже к цвету пластика (чтобы точно совпадать с корпусом их камеры под RAL). Это правильный подход. Для их потолочных моделей мы в итоге предложили вариант с алюминиевой сердцевиной в пластиковом корпусе — жёсткость металла и диэлектрические свойства пластика. Это дороже, но для B2B-сегмента, где оборудование работает по 12 часов в день, такая надёжность критична.

Из их ассортимента, кстати, хорошо видна эволюция требований: от простых компьютерных камер к сложным PTZ-системам с контроллерами. Для джойстикового контроллера, к примеру, штатив не нужен, но для самой камеры крепление должно иметь дополнительный канал для укладки кабеля управления. Такие детали и отличают OEM для масс-маркета от OEM для профессионального производителя, способного самостоятельно разрабатывать продукцию.

Производственные подводные камни: от пресс-формы до упаковки

Самое затратное в истории с OEM — изготовление пресс-формы. Если тираж меньше 10 тысяч, часто выгоднее использовать готовую универсальную оснастку с возможностью замены сердечников. Но для компании уровня Sunrupid, которая сама занимается изготовлением пресс-форм, этот этап просто переносится в их цех. Для нас как подрядчика это плюс — они сами несут риски по качеству формы и потом предоставляют её нам для отливки. Но так бывает не всегда.

Чаще заказчик хочет, чтобы мы сделали всё ?под ключ?: форма, литьё, сборка. И вот здесь ключевой момент — тестовые отливки. Первые 50-100 штук всегда идут на обкатку: проверяем усадку материала, формирование рёбер жёсткости, легкость извлечения из формы. Иногда дизайн выглядит идеально на экране, а в жизни деталь заклинивает или требует ручной доработки. Это нормальный процесс, но его нужно закладывать в сроки.

Упаковка — отдельная история. Для OEM часто нужна блистерная упаковка или просто полиэтиленовый пакет в картонную коробку. Но если штатив поставляется в сборе с камерой, то его могут просто положить в общий пенопластовый вкладыш. Значит, на этапе проектирования нужно предусмотреть отсутствие острых кромок, которые могут порвать вкладыш или поцарапать саму камеру при транспортировке. Мелочь, но из-за неё бывают рекламации.

Что в итоге делает штатив ?правильным? для OEM

Исходя из горького и сладкого опыта, сформулирую так. Штатив для веб-камеры OEM — это не товар из каталога. Это деталь, спроектированная под конкретный продукт, с учётом его веса, центра масс, интерфейсов и условий эксплуатации. Его успех определяется не в момент отгрузки со склада, а через год-два бесперебойной работы у конечного пользователя.

Критерии простые, но жёсткие: нулевой люфт в сочленениях, совместимость с кабелями заказчика, химическая стойкость пластика к очистке (часто протирают спиртовыми салфетками), и, как ни странно, эстетика. Он должен выглядеть как часть системы, а не как посторонний адаптер. Именно поэтому работа с профессиональными вендорами, которые, как Сэньпужуйдэ, специализируются на продуктах для аудио- и видеоконференций, часто продуктивнее — у них есть чёткое видение конечного продукта.

Если же говорить о трендах, то сейчас всё больше запросов на гибридные решения: тот же штатив, но с интегрированным USB-хабом или даже простейшим подогревом для работы в холодных серверных. Это уже не просто механика, а электро-механический узел. И вот здесь преимущество у производителей с полным циклом, от разработки до литья. Они могут заложить такие возможности на этапе проектирования камеры, а не пытаться прикрутить их потом. Для нас это значит, что в будущем штатив, возможно, перестанет быть отдельной закупочной позицией, а станет неотъемлемым модулем самой камеры. Но это уже тема для другого разговора.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплект оборудования для подкаста, комплект студии звукозаписи, звуковая карта для живого звука

Комплект оборудования для подкаста, комплект студии звукозаписи, звуковая карта для живого звука -

Универсальная система конференц-связи с видеокамерой

Универсальная система конференц-связи с видеокамерой -

Камера 4K PTZ с 20-кратным оптическим зумом, USB NDI HDM1 LAN PoE, автоматическим слежением с помощью искусственного интеллекта для встреч, церкви, школы

Камера 4K PTZ с 20-кратным оптическим зумом, USB NDI HDM1 LAN PoE, автоматическим слежением с помощью искусственного интеллекта для встреч, церкви, школы -

4K профессиональная PTZ-камера для ТВ-вещания, FREE D Vistual Studio, NDI HX3, SRT, Dual 12G-SDI

4K профессиональная PTZ-камера для ТВ-вещания, FREE D Vistual Studio, NDI HX3, SRT, Dual 12G-SDI -

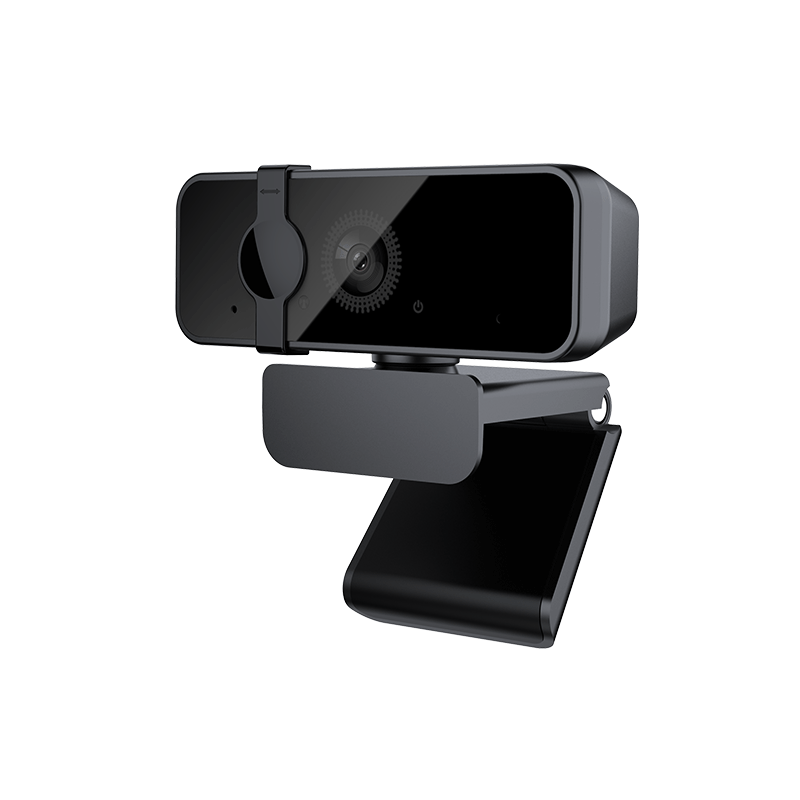

Веб-камера 2K HD для ноутбука, веб-камера для онлайн-курсов, обучения со встроенным микрофоном, видеоконференций и видеозвонков

Веб-камера 2K HD для ноутбука, веб-камера для онлайн-курсов, обучения со встроенным микрофоном, видеоконференций и видеозвонков -

HD86 4K веб-камера с автофокусом и 10-кратным цифровым зумом для прямых трансляций и онлайн-обучения

HD86 4K веб-камера с автофокусом и 10-кратным цифровым зумом для прямых трансляций и онлайн-обучения -

Многофункциональный динамический микрофон, внешняя звуковая карта, микрофон для живого пения, чата и трансляции

Многофункциональный динамический микрофон, внешняя звуковая карта, микрофон для живого пения, чата и трансляции -

Веб-камера V181 Kinscoter Free Driver 1080P с регулируемым светодиодным кольцом для чатов

Веб-камера V181 Kinscoter Free Driver 1080P с регулируемым светодиодным кольцом для чатов -

Профессиональный 4-канальный видеомикшер для прямой трансляции с 5.5-дюймовым LCD-дисплеем, джойстиком управления PTZ-камерами и функцией записи видео

Профессиональный 4-канальный видеомикшер для прямой трансляции с 5.5-дюймовым LCD-дисплеем, джойстиком управления PTZ-камерами и функцией записи видео -

Daisy Chain микрофон полный дуплекс 360 градусов Omni направленный беспроводной спикерфон для аудио конференц-системы

Daisy Chain микрофон полный дуплекс 360 градусов Omni направленный беспроводной спикерфон для аудио конференц-системы -

Комплект для трансляции игр с интеллектуальной звуковой картой Voice Repair и динамическим микрофоном для гарнитуры для прямой трансляции

Комплект для трансляции игр с интеллектуальной звуковой картой Voice Repair и динамическим микрофоном для гарнитуры для прямой трансляции -

Веб-камера Q18 2K с сенсорным управлением и 3-уровневой подсветкой для прямых трансляций

Веб-камера Q18 2K с сенсорным управлением и 3-уровневой подсветкой для прямых трансляций

Связанный поиск

Связанный поиск- Фабрика для джойстика ptz

- Хорошие HD видеокамеры в Китае

- OEM3x Zoom веб-камера

- Оптовые производители книжных сканеров

- Оптовые производители загружаемых веб-камер для ПК

- Оптовая торговля автоматическими сканерами

- Производитель OEMPOE птз контроллеров

- Фабрика OCR сканеров

- Оптовые заводы 360 градусов все-в-одном конференц-камеры

- веб камера logitech hd pro c920