Ведущие автоматические сканеры

Когда говорят про ведущие автоматические сканеры, многие сразу думают о скорости или количестве функций в спецификации. Но на практике, если ты с ними работал, понимаешь — главное часто не это. Спецификации могут быть красивыми, а на реальном объекте сканер упорно не видит ту самую трещину в углу, которую ищешь уже час. Или ?автоматика? оказывается такой капризной, что проще вручную. Вот об этих подводных камнях и хочется поговорить.

Автоматизация — не синоним ?нажал кнопку?

Брали мы как-то для инспекции трубопровода один из топовых на тот момент автоматических сканеров. В рекламе — полная автономность, построение 3D-карты дефектов. На деле же пришлось потратить полдня только на калибровку под конкретный материал и освещение в тоннеле. Алгоритм ?съехал? от вибрации, и данные пошли вразнос. Автоматика — это не волшебство, а сложная настройка под условия. Без понимания физики процесса и ?повадок? конкретного аппарата он просто дорогая игрушка.

Именно поэтому в работе мы стали больше внимания уделять не пиковым параметрам, а адаптивности системы. Как сканер ведет себя при перепаде температур? Как его ПО обрабатывает неоднородные поверхности — скажем, сварной шов, а рядом ржавчина? Часто ответы на эти вопросы находятся не в паспорте, а в отчетах коллег или, что уж греха таить, на форумах, где люди делятся реальным опытом, а не маркетингом.

Кстати, о поверхностях. Один из самых неприятных сюрпризов — глянцевые покрытия. Казалось бы, современный лазерный сканер должен справляться. Но отражения могут полностью сбить с толку систему позиционирования. Приходится либо матировать поверхность (не всегда возможно), либо использовать маркеры, что уже снижает прелесть ?полной автоматизации?. Это тот самый момент, когда теория расходится с практикой в цехах и на стройплощадках.

Выбор железа: когда спецификации врут

Гонка за мегапикселями в камерах или нанометровой точностью в лазерных модулях — это, конечно, хорошо. Но в поле часто выигрывает не самое ?накрученное? железо, а то, у которого продумана эргономика и защита. Помню историю с портативным сканером для обследования фасадов. Аппарат был технологичным, но корпус не имел должной пыле- и влагозащиты. После недели работы на строительном объекте в двигателе позиционирования заклинило песок. Ремонт по стоимости приблизился к половине цены устройства.

Это заставило нас при выборе техники смотреть не только на даташиты, но и на то, кто и как это делает. Нашел для себя интересного производителя — ООО Шэньчжэнь Сэньпужуйдэ Электроника. Они, кстати, с 2013 года на рынке и сами занимаются разработкой, литьем, сборкой. Это важно, потому что когда инженеры, которые проектируют пресс-формы для корпуса, сидят в одном здании с разработчиками электроники, выше шанс, что устройство будет целостным. Заходил на их сайт szsunrupid.ru — видно, что они плотно работают с оборудованием для видеоконференций, PTZ-камерами. И их подход к механике и контроллерам, судя по всему, переносится и на портативные сканирующие устройства. У них в ассортименте как раз есть портативные сканеры. Для меня это сигнал, что компания понимает в точной механике и миниатюризации компонентов, что для полевого сканера критично.

И вот еще что. Часто упускается из виду софт для обработки. Можно получить облако идеальных точек, но если софт для анализа сырой, медленный или не экспортирует данные в нужных форматах (скажем, в CAD-системы), то вся работа идет насмарку. Хороший автоматический сканер — это симбиоз надежного ?железа? и интуитивного, но мощного ПО. И зачастую производители, которые имеют опыт в смежных областях, как та же Сэньпужуйдэ с их видеомикшерами и контроллерами, лучше чувствуют этот баланс между аппаратной и программной частью.

Провалы и находки в полевых условиях

Расскажу про один провальный тест. Решили опробовать сканирование интерьера старого цеха для реконструкции. Использовали систему с фазовым лазерным дальномером — в теории точность высочайшая. Но не учли обилие металлических конструкций, которые создавали интерференцию. Данные получились с ?призраками? — артефактами в виде несуществующих плоскостей. Пришлось переделывать комбинированным методом, с ручным дообмером. Вывод: для сложных, ?зашумленных? сред иногда лучше использовать более простые, но помехоустойчивые технологии, например, оптические структурированного света, хотя у них и свои ограничения по дальности.

А вот удачный кейс был связан как раз с контролем качества литья. Нужно было сравить 3D-модель отлитой детали с исходным CAD-файлом. Взяли компактный ручной сканер, который, по сути, был высокоточной веб-камерой со специализированным ПО. Работа шла быстро, цветовая карта отклонений строилась в реальном времени. Это тот случай, когда автоматизация сработала идеально, потому что условия были контролируемые: помещение, освещение, матовая поверхность детали. Ключевое слово — ?контролируемые?. В идеальных условиях и не самый продвинутый сканер покажет чудеса.

Отсюда и растут ноги у моего скепсиса к безоговорочному доверию рейтингам ?ведущих? систем. Лидер для задач архитектурной съемки может быть беспомощен в инспекции печатных плат, где нужна не общая карта, а выявление микротрещин. Все упирается в задачу. И иногда специализированное решение от производителя, который глубоко в теме (как, допустим, производитель аудиовидеооборудования, делающий сканер для контроля своих же литых корпусов), будет эффективнее универсального ?топового? аппарата.

Интеграция в рабочий процесс — точка боли

Самая частая проблема, о которой мало пишут в обзорах, — это как встроить нового ?автоматического помощника? в существующий техпроцесс. Купили сканер, а он выдает данные в своем проприетарном формате. Твои инженеры работают в Autodesk или SolidWorks, и нужны плагины, конвертеры. На это уходят недели. Или требуется специально обученный оператор. В итоге аппарат месяц пылится, потому что ?нет времени разбираться?.

Поэтому сейчас при оценке любого оборудования, включая те же ведущие автоматические сканеры, я в первую очередь смотрю на экосистему. Есть ли API для интеграции? Поддерживаются ли открытые форматы вроде PLY, STL, XYZ? Как организована техническая поддержка? История с ООО Шэньчжэнь Сэньпужуйдэ Электроника здесь показательна — раз они производят комплексные решения для конференц-связи, где камеры, контроллеры и микрофоны должны работать как одно целое, у них наверняка есть компетенции в создании именно интегрируемых систем, а не разрозненных гаджетов. Этот опыт бесценен.

В идеале, сканер должен стать продолжением руки инженера, а не отдельной головной болью для IT-отдела. Простота выгрузки данных, возможность быстрой предобработки прямо в поле на планшете — вот что реально экономит время и нервы. И иногда проще выбрать устройство с чуть меньшей точностью, но с идеальной совместимостью с твоим ПО, чем бороться с ?лидером рынка?, который живет в своем отдельном мире.

Будущее: куда движется автоматическое сканирование

Если говорить о трендах, то все идет к большей ?интеллектуализации? прямо на краю сети, edge computing. То есть сканер не просто собирает данные, а сразу их предварительно анализирует, выделяя аномалии. Это снижает нагрузку на каналы передачи и ускоряет принятие решений. Для этого нужны мощные, но энергоэффективные процессоры прямо в устройстве. Думаю, производители, которые уже встроили это в свои камеры для видеоконференций (где нужна обработка изображения и шумоподавление в реальном времени), имеют фору.

Второй тренд — гибридизация. Не будет одного универсального датчика. Это будет комбинация, например, лидара для общей геометрии, высокоразрешающей оптики для текстуры и, возможно, термокамеры для выявления внутренних дефектов. И все это в одном корпусе, управляемое одним ПО. Задача — сделать этот гибрид не громоздким. Здесь опять же выигрывают компании с опытом в миниатюрной точной механике и сборке, те же, что делают PTZ-камеры с бесшумным и точным поворотным механизмом.

Так что, возвращаясь к началу. Выбирая ведущий автоматический сканер, смотришь не на список ?фич?, а на историю производителя, на его компетенции в смежных областях, на продуманность всей системы, а не только сенсора. И понимаешь, что настоящая ?автоматика? начинается тогда, когда устройство перестает быть предметом раздумий и просто становится надежным инструментом в руках. Как та самая отвертка, которую не замечаешь, пока она не подведет. Вот к этому и надо стремиться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Камера PTZ 4K 60 кадров в секунду с 20-кратным оптическим зумом, USB NDI HDM1 SDI, автоматическое слежение с использованием ИИ для видеоконференций, прямых трансляций в церкви и школе

Камера PTZ 4K 60 кадров в секунду с 20-кратным оптическим зумом, USB NDI HDM1 SDI, автоматическое слежение с использованием ИИ для видеоконференций, прямых трансляций в церкви и школе -

4D NDI-контроллер для управления PTZ-камерами по IP/USB и интеграции с NDI-оборудованием

4D NDI-контроллер для управления PTZ-камерами по IP/USB и интеграции с NDI-оборудованием -

Комплект оборудования для подкаста, комплект студии звукозаписи, звуковая карта для живого звука

Комплект оборудования для подкаста, комплект студии звукозаписи, звуковая карта для живого звука -

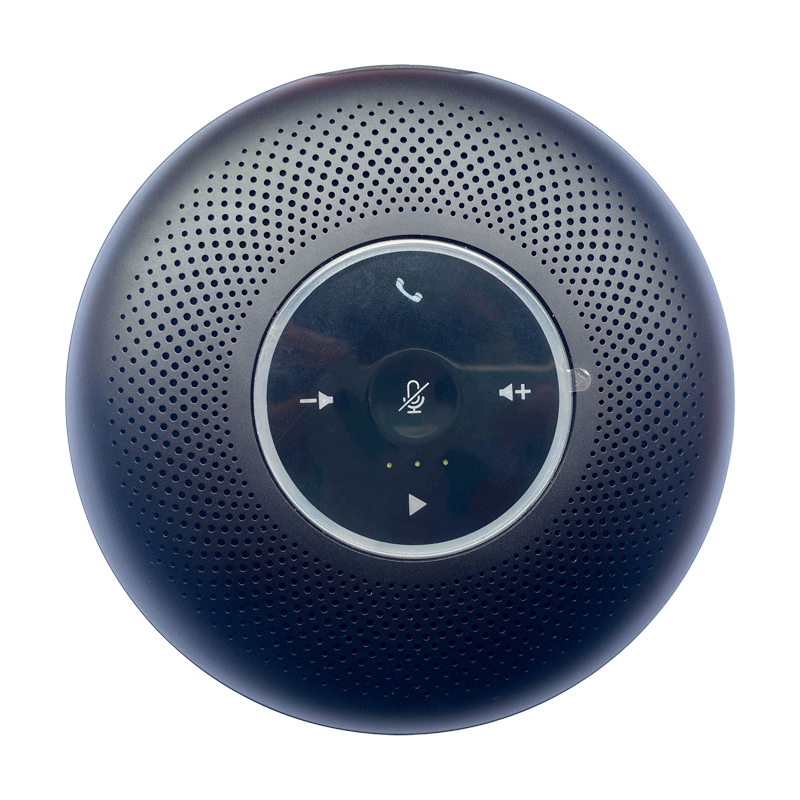

M3-B Всенаправленный конференц-микрофон «всё в одном» — зона покрытия 40 м²

M3-B Всенаправленный конференц-микрофон «всё в одном» — зона покрытия 40 м² -

Комплект оборудования для подкаста, комплект студии звукозаписи, звуковая карта для живого звука

Комплект оборудования для подкаста, комплект студии звукозаписи, звуковая карта для живого звука -

Многофункциональный динамический микрофон, звуковая карта и гарнитура для потокового вещания игр, пения, общения в чате и трансляций

Многофункциональный динамический микрофон, звуковая карта и гарнитура для потокового вещания игр, пения, общения в чате и трансляций -

Веб-камера Q18 2K с сенсорным управлением и 3-уровневой подсветкой для прямых трансляций

Веб-камера Q18 2K с сенсорным управлением и 3-уровневой подсветкой для прямых трансляций -

Веб-камера 2K HD для ноутбука. Веб-камера для онлайн-курсов со встроенным микрофоном для видеоконференций.

Веб-камера 2K HD для ноутбука. Веб-камера для онлайн-курсов со встроенным микрофоном для видеоконференций. -

W007 2K Чёрная веб-камера USB2.0 со статичной фокусировкой и встроенным микрофоном

W007 2K Чёрная веб-камера USB2.0 со статичной фокусировкой и встроенным микрофоном -

Комплект для трансляции игр с интеллектуальной звуковой картой Voice Repair и динамическим микрофоном для гарнитуры для прямой трансляции

Комплект для трансляции игр с интеллектуальной звуковой картой Voice Repair и динамическим микрофоном для гарнитуры для прямой трансляции -

Веб-камера 2K HD для ноутбука. Веб-камера для онлайн-обучения со встроенным микрофоном. Видеоконференции.

Веб-камера 2K HD для ноутбука. Веб-камера для онлайн-обучения со встроенным микрофоном. Видеоконференции. -

Универсальная система конференц-связи с видеокамерой

Универсальная система конференц-связи с видеокамерой

Связанный поиск

Связанный поиск- веб камера logitech hd c920

- Ведущий коммутатор черной магии

- Отличный настольный сканер

- Высокое качество компьютера веб-камера

- ведущие пк веб-камеры скачать

- Китай завод 4k Ultra HD камеры

- Оптовая A3 сканер документов завод

- OEM Logitech hd pro c920 веб-камера

- Лидинг купить веб-камеру с микрофоном

- Китайский производитель птз камер для видеоконференций