Автоматический сканер OEM

Когда слышишь ?Автоматический сканер OEM?, первое, что приходит в голову — это, наверное, какая-то готовая, универсальная коробка, которую можно просто встроить в свою линию. Но на практике всё сложнее. Многие заказчики, особенно те, кто только начинает автоматизировать процессы контроля, часто недооценивают степень адаптации. Они думают, что купили сканер — и всё заработает. А потом оказывается, что освещение на их конвейере специфическое, или поверхность детали дает блик, или скорость подачи не та. Вот тут и начинается настоящая работа.

Что на самом деле скрывается за термином OEM

В контексте сканирования Автоматический сканер OEM — это, по сути, глубоко кастомизированное решение. Производитель, такой как ООО Шэньчжэнь Сэньпужуйдэ Электроника, предоставляет не просто аппаратную платформу. Это симбиоз механики, оптики, ПО и, что критично, инженерной поддержки под конкретные задачи заказчика. Их опыт с 2013 года в самостоятельной разработке, изготовлении пресс-форм и литье говорит о том, что они понимают производство изнутри. Это не сторонний интегратор, а именно производитель, который может ?прочувствовать? техпроцесс.

Например, в их линейке есть портативные сканеры, но когда речь заходит об OEM, продукт трансформируется. Берется базовая оптическая система, возможно, от тех же PTZ-камер для конференций, где важна точность и скорость захвата изображения, и перерабатывается под стационарную установку. Меняется корпус, система крепления, охлаждения, интерфейсы связи. Иногда приходится полностью переписывать алгоритмы обработки изображения, если объект сканирования — не печатная плата, а, скажем, литая деталь с матовой поверхностью от их же производства литьем под давлением.

Здесь часто возникает недопонимание. Клиент хочет ?как у всех? и низкую цену. Но ?как у всех? не работает, если ты сканируешь уникальный продукт. Приходится объяснять, что стоимость закладывается не в железо, а в НИОКР по адаптации. Иногда это несколько итераций прототипов. Был у нас случай с внедрением системы для контроля сварных швов — стандартные алгоритмы контурного анализа постоянно срабатывали на блики. Пришлось совместно с инженерами Сэньпужуйдэ разрабатывать фильтр, учитывающий именно эту специфику материала. Это заняло лишних три недели, но без этого сканер был бы бесполезен.

Ключевые узлы и точки отказа

Сердце любого Автоматический сканер OEM — это, конечно, оптика и сенсор. Но не менее важен свет. Можно поставить самую дорогую камеру, но при неправильном освещении получишь шум и ложные срабатывания. В нашем опыте часто проблемной зоной была именно равномерность подсветки для крупногабаритных изделий. Стандартные кольцевые светодиоды не подходили, приходилось проектировать вытянутые линейные массивы. И тут преимущество производителя, который сам делает литье, — они быстро изготовили экспериментальный корпус для такой световой панели, не заказывая на стороне.

Второй момент — интерфейсы и ?железная? логика. Сканер должен не просто видеть дефект, но и в миллисекунды отправить сигнал на отбраковывающий механизм (пневмопушку, толкатель). Задержка в 50 мс — и брак ушел дальше по конвейеру. Мы тестировали разные протоколы, в итоге часто останавливались на простых цифровых выходах (сухой контакт), потому что они надежнее в шумной промышленной среде, чем, например, некоторые сетевые протоколы. Интеграция с PLC контроллером заказчика — это всегда отдельная история, каждый раз немного уникальная.

И третье — ПО. Тут есть тонкая грань. С одной стороны, интерфейс должен быть интуитивным для оператора линии. С другой — иметь глубокие настройки для технолога. Частая ошибка — дать заказчику ?все возможности?, после чего он сам пытается перенастроить чувствительность и ломает всю калибровку. Мы с Сэньпужуйдэ пришли к модели двухуровневого доступа: базовые настройки (порог срабатывания, зоны сканирования) и парольный инженерный доступ для калибровки под новый тип изделия. Это снизило количество ?самодеятельности? на местах.

Практический кейс: от прототипа до конвейера

Хорошо, теория — это одно. Расскажу про один проект, который хорошо иллюстрирует весь путь. Заказчик производил пластиковые корпуса для электроники (как раз в нише, близкой к аудиовидеопродукции Сэньпужуйдэ). Задача — автоматически обнаруживать сколы литников и отсутствие металлических втулок в отливке.

Начали с пилотного образца. Привезли на их завод стандартный сканер на базе одной из их камер. Первые тесты в лаборатории были идеальны. Потом установили на реальную линию — и начались проблемы. Вибрация от механизмов смазывала картинку. Пришлось дорабатывать антивибрационное крепление. Затем выяснилось, что корпуса на конвейере могут лежать с небольшим поворотом. Стандартный алгоритм поиска шаблона не справлялся при отклонении больше 5 градусов. Инженеры оперативно добавили функцию ротационно-инвариантного сопоставления.

Самый сложный этап был с втулками. Они должны были быть впрессованы заподлицо. Отсутствие видно легко — это дырка. А вот проверка ?заподлицо? требовала не 2D, а почти 2.5D анализа по теням. Пришлось использовать комбинацию двух камер с разными углами подсветки. Это увеличило стоимость решения, но без этого контроль был неполным. В итоге система была принята после месяца обкатки, процент ложных срабатываний удалось снизить до приемлемых 0.1%.

Ошибки, которых можно было избежать

Не всё шло гладко. Был проект, где мы слишком полагались на готовые библиотеки обработки изображений. Задача казалась простой: контроль наличия этикетки на коробке. Но этикетки были глянцевые, и при определенном освещении они выглядели на монохромной камере так же, как голая картонка. Мы потратили две недели, пытаясь подобрать фильтры, пока не пришло очевидное в hindsight решение — использовать цветную камеру и анализ не по яркости, а по цветовому пространству. Этикетка была синей, картон — коричневым. Простое переключение на цветной сенсор решило проблему за день. Вывод: никогда не зацикливаться на одном техническом пути, даже если он кажется самым прямым.

Другая частая ошибка на старте — экономия на эталонных образцах. Для обучения системы нужны не только идеальные образцы, но и коллекция брака всех возможных видов. Иногда заказчик предоставляет 2-3 вида дефекта, а на линии вдруг появляется четвертый, неучтенный, и система его пропускает. Теперь мы всегда настаиваем на сборе максимально полной базы дефектов в течение пробной эксплуатации, прежде чем подписывать акт приемки.

И еще про коммуникацию. В одном случае технолог заказчика устно описал допуск по смещению детали как ?плюс-минус пару миллиметров?. Мы сделали под эти цифры. Оказалось, на старых механических линиях люфт мог достигать 5 мм. Система постоянно теряла цель. Пришлось расширять поле зрения и калибровать заново. Теперь все требования фиксируем только в техническом задании, с приложением фото и видео реального процесса.

Будущее и нишевые применения

Куда движется Автоматический скалер OEM? Тренд — в ?интеллектуализации? на краю сети. То есть, не просто передача сырого изображения на мощный сервер, а предобработка и первичный анализ прямо в контроллере сканера. Это снижает нагрузку на сеть и ускоряет реакцию. У того же Сэньпужуйдэ, судя по их развитию в области видеомикшеров и контроллеров, есть компетенции в обработке потокового видео, что напрямую применимо и здесь.

Интересное направление — гибридные системы. Например, для окончательного контроля сборки того же устройства для видеоконференций. Сначала 2D-сканер проверяет наличие всех компонентов на плате, а потом простой 3D-датчик (на основе структурированного света) проверяет, правильно ли повернута и вставлена та самая PTZ-камера в корпус. Это уже не просто контроль, а полноценный учет корректности сборки.

Вероятно, следующим шагом будет более тесная интеграция с производственными MES-системами. Не просто сигнал ?брак?, а передача структурированных данных: тип дефекта, фотография, время, координаты на конвейере. Это позволит строить аналитику и выявлять слабые места в техпроцессе. Но для этого нужна открытость API со стороны производителя сканера, что пока встречается не всегда. Думаю, производители, которые, как Сэньпужуйдэ, сами являются частью производственной цепочки, быстрее поймут эту потребность и реализуют.

В итоге, возвращаясь к началу. Автоматический сканер OEM — это не товар с полки. Это процесс, диалог между производителем сканера и производителем конечного изделия. Успех зависит от того, насколько глубоко обе стороны погружаются в детали. Готовность вендора, имеющего полный цикл от разработки до литья, идти на доработки — часто ключевой фактор. И да, это всегда дороже и дольше, чем кажется поначалу. Но когда система, наконец, без сбоев щелкает тысячи изделий в смену, понимаешь, что оно того стоило.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

A5 All in One Видеокамера для конференций

A5 All in One Видеокамера для конференций -

Профессиональный 4-канальный мини-видеомикшер HDMI для прямых трансляций, видеоконференций и голосования — аудио- и видеомикшер

Профессиональный 4-канальный мини-видеомикшер HDMI для прямых трансляций, видеоконференций и голосования — аудио- и видеомикшер -

Комплект оборудования для подкаста, комплект студии звукозаписи, звуковая карта для живого звука

Комплект оборудования для подкаста, комплект студии звукозаписи, звуковая карта для живого звука -

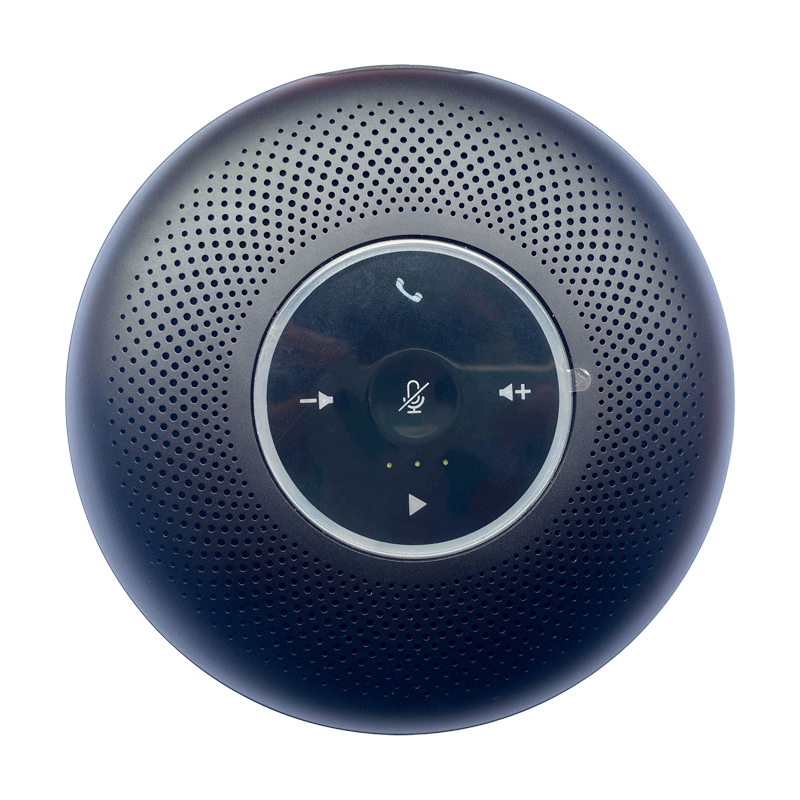

Всенаправленный конференц-микрофон M6 360° для Zoom-конференций

Всенаправленный конференц-микрофон M6 360° для Zoom-конференций -

офисное оборудование Видео Аудио конференц-система 12-кратный оптический зум 4K PTZ-камера и радиус действия голосового приемник 9 метров громкоговоритель

офисное оборудование Видео Аудио конференц-система 12-кратный оптический зум 4K PTZ-камера и радиус действия голосового приемник 9 метров громкоговоритель -

A1 Pro Видеоконференц-камера Все в одном

A1 Pro Видеоконференц-камера Все в одном -

Daisy Chain микрофон полный дуплекс 360 градусов Omni направленный беспроводной спикерфон для аудио конференц-системы

Daisy Chain микрофон полный дуплекс 360 градусов Omni направленный беспроводной спикерфон для аудио конференц-системы -

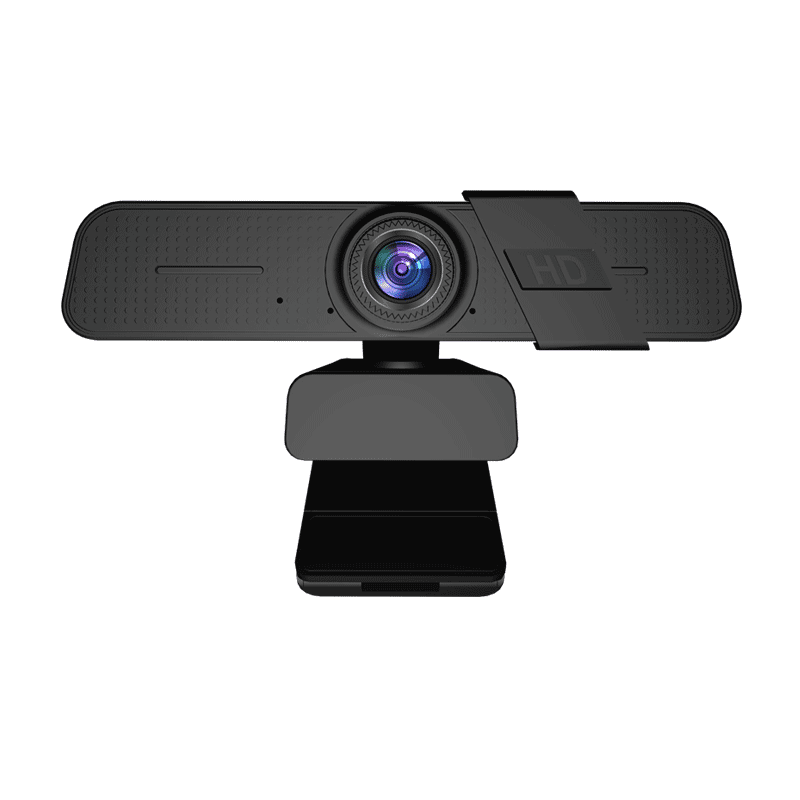

Компьютерная веб-камера V150 2K со встроенным цифровым микрофоном для видеоконференций и прямых трансляций

Компьютерная веб-камера V150 2K со встроенным цифровым микрофоном для видеоконференций и прямых трансляций -

T1000 Высокоскоростной портативный сканер документов формата A4

T1000 Высокоскоростной портативный сканер документов формата A4 -

4K профессиональная PTZ-камера для ТВ-вещания, FREE D Vistual Studio, NDI HX3, SRT, Dual 12G-SDI

4K профессиональная PTZ-камера для ТВ-вещания, FREE D Vistual Studio, NDI HX3, SRT, Dual 12G-SDI -

4D NDI-контроллер для управления PTZ-камерами по IP/USB и интеграции с NDI-оборудованием

4D NDI-контроллер для управления PTZ-камерами по IP/USB и интеграции с NDI-оборудованием -

4K60 PTZ-камера вещательного класса, 25-кратный зум, USB3.0, 12G-SDI, HDMI, IP, PoE, NDI HX3, автотрекинг

4K60 PTZ-камера вещательного класса, 25-кратный зум, USB3.0, 12G-SDI, HDMI, IP, PoE, NDI HX3, автотрекинг

Связанный поиск

Связанный поиск- Широкоугольная веб-камера в Китае

- Производитель OEMAI слежения птз камеры

- Фабрика коммутаторов-микшеров видео в реальном времени

- Отличная компьютерная веб-камера

- Оптовые загрузки PC Webcam

- Отличная широкоугольная веб-камера

- Завод настольных сканеров в Китае

- Производители HD USB веб-камер в Китае

- Оптовые продавцы видео звуковых баров

- Оптовая фабрика веб-камер HD 1080p